نحوه ساخت برج خنک کننده

روش ساخت برج خنک کننده مراحل تخصصی و پیچیده ای را شامل می شود. افرادی که در زمینه تولید برج خنک کننده فعالیت دارند؛ باید از تخصص افرادی که در زمینه مهندسی شیمی، مهندسی مکانیک گرایش سیالات و جامدات و مهندسی مکانیک گرایش طراحی صنعتی و مهندسی برق تحصیل کرده اند؛ بهره مند شوند.برای ساخت کولینگ تاور باید در ابتدا جنس برج خنک کننده تعیین شود. بدنه کولینگ تاور با توجه به درجه سختی آب، شرایط آب و هوایی محل نصب، کاربرد و کارایی کولینگ تاور تعیین می شود.

دقت نمایید که بدنه کولینگ تاور از اجزای برج خنک کننده محافظت می کند و باید دارای مقاومت کافی باشد.تعیین ظرفیت کولینگ تاور از دیگر مراحل ساخت برج خنک کننده می باشد. برای تعیین ظرفیت باید پارامترهایی از جمله دبی آب، درجه حرارت آب ورودی، درجه حرارت آب خروجی، شهر و محیطی که در آن نصب می شود و حداکثر دمای مرطوب محل نصب باید مشخص شود.

تعیین ظرفیت برج خنک کننده از طریق فرمول ها و با استفاده از نرم افزار ها صورت می پذیرد.قبل از ساخت کولینگ تاور باید نوع آن به خوبی تعیین شود. CTS یکی از معتبرترین تولید کننده برج خنک کن در خاورمیانه با مقر در ترکیه است.

طبقه بندی برج خنک کننده

روش ساخت برج خنک کننده با توجه به نوع آن می تواند متفاوت باشد. کولینگ تاور ها بر اساس نوع ایجاد جریان هوا، نحوه برخورد جریان هوا و آب نحوه تماس سیال با محیط طبقه بندی می شوند.

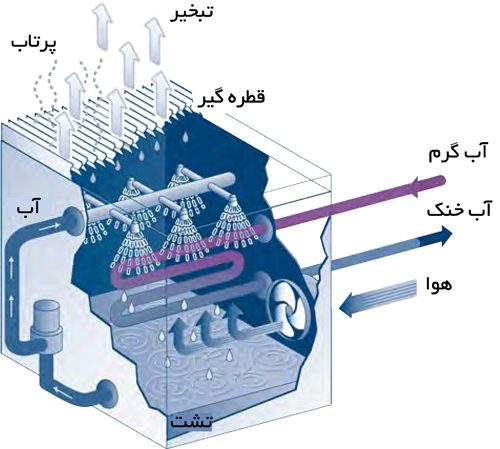

کولینگ تاور از نظر نحوه تماس سیال با محیط به سه دسته مدار باز، مدار بسته و هیبریدی تقسیم بندی می شود. به همین سبب تعیین نوع کولینگ تاور در مرحله قبل از ساخت بسیار حائز اهمیت می باشد؛ زیرا نوع کولینگ تاور در اجزا و ساختار برج تاثیر می گذارد.

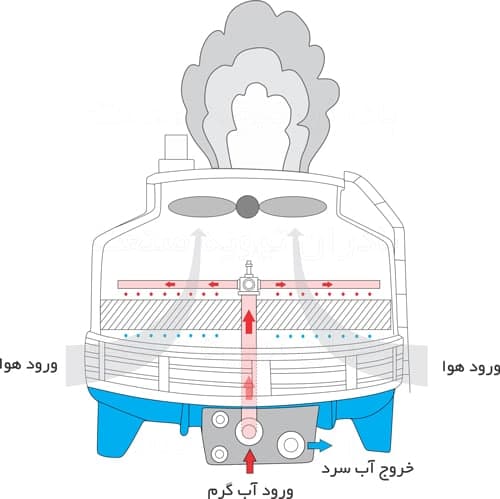

برج خنک کننده از نظر برخورد جریان هوا و آب به انواع جریان مخالفت و جریان متقاطع تقسیم بندی می شود. در کولینگ تاور جریان مخالف، آب و هوا در مسیر مخالف یکدیگر جریان پیدا کرده و پروانه در مرکز قرار می گیرد؛ در کولینگ تاور جریان متقاطع نیز پروانه در مرکز قرار می گیرد اما برج باید به گونه ای طراحی شود که جریان هوا از کنار دستگاه به صورت افقی عبور نماید.

مهمترین نکات در ساخت و طراحی برج خنک کننده

شرکت های زیادی امروزه به تولید برج خنک کننده اقدام کرده اند. بسیاری از شرکت ها صرفاً مونتاژ کار بوده و کولینگ تاور های خارجی را بازتولید می نمایند. شرکت های حرفه ای که به صورت تخصصی اقدام به تولید کولینگ تاور نموده اند، دارای نشان استاندارد از موسسات معتبر می باشند. مهمترین نشان استاندارد در زمینه تولید کولینگ تاور استاندارد CTI آمریکا می باشد.

شرکت های تخصصی در زمینه تولید برج خنک کننده قبل از تولید طراحی ترمودینامیکی و طراحی مکانیکی کولینگ تاور را انجام می دهند. در طراحی ترمودینامیکی طراحی سیکل تبرید، آنتروپی، فشار، دبی آب و دما مد نظر قرار می گیرد.

برای طراحی برج خنک کننده از نرم افزارهای طراحی کولینگ تاور که به صورت پرتابل و آنلاین می باشند، کمک می گیرند. در این مطلب می خواهیم به مانند طراحی، ساخت و تولید برج های خنک کننده اشاره کنیم.

بیشتر بخوانید: برج خنک کننده بتنی جریان مخالف

بیشتر بخوانید: برج خنک کننده بتنی جریان مخالف

نحوه ساخت برج خنک کننده

روش ساخت و یا تولید برج های خنک کننده تشکیل شده از قسمت های مختلفی می باشند که هر کدام از این قسمت ها از حوزه های متنوع مانند ساخت قطعات و مونتاژ آنها در کولینگ تاور ها تولید و ساخته می شوند. قطعات برج خنک کننده مرطوب یا مدار باز فایبرگلاس شامل لوور، پنل یا دیواره، گلویی و ستونی می باشد که عموماً وابسته به نوع قطعات، قطعات فایبرگلاس بدنه برج خنک کاری دارای ضخامت بین 5 الی 10 میلیمتر می باشد.

می توانیم در تعریف دیگری بگوییم کار تولید و ساخت برج خنک کننده در سه قسمت اصلی به صورت جداگانه تقسیم بندی می شوند، قسمت اول تشکیل شده از تولید قطعات برج خنک کننده می باشد، قسمت دوم شامل عملیات مونتاژ و بخش نهایی کار تولید برج خنک کننده نظارت فنی و مهندسی کنترل کیفی می باشد که جز مهمترین بخش های بعد از ساخت و تولید کولینگ تاور ها می باشد.

انجام تک تک عملیات ساخت برج های خنک کننده نیازمند دقت بالایی هستند به این دلیل که در پایان کار سبب بالا بردن کیفیت و ارزش دادن به تجهیز می شود. برج خنک کنده تشکیل شده از متریال مختلفی مانند فلز، پلیمر و فایبرگلاس شده هستند که به دلیل ارتباط مستقیم و همیشگی قطعات برج با آب رسانی و هوارسانی از این جنس متریال برای تولید قطعات استفاده می شود.

امروزه تمامی مهندسان طراحی برج های خنک کننده در تلاش اند که ساخت قطعات و تجهیزات را که از جنس فلز هستند تا حد امکان کاهش دهند و به جای تولید تجهیزات از جنس متریال فلز، از متریال فایبرگلاس یا پلی پروپیلن که ویژگی هایی مانند ضد رسوب گرفتگی و مقاومت بالا دارند، استفاده کنند.

مراحل کلی ساخت برج های خنک کننده

ساخت برج خنک کننده شامل چند مرحله کلی می شود که مورد توجه سازندگان داخلی قرار گرفته است:

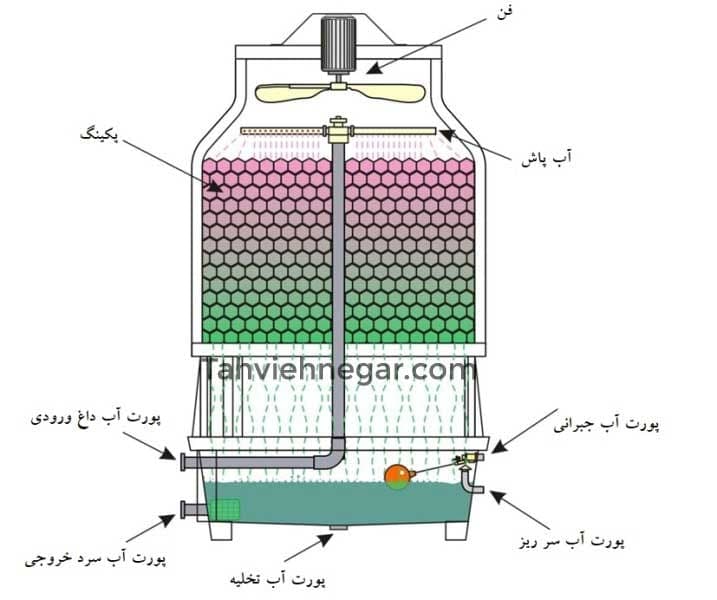

1- ساخت تجهیزات و قطعات استفاده شده در برج های خنک کننده که شامل قسمت های مختلفی مانند پروانه ها، نازل ها، پکینگ ها، قطره گیر و اجزای بدنه

2- مونتاژ کردن و جمع آوری تجهیزات بر روی قسمت بدنه کولینگ تاور

3-و در آخر کنترل های فنی که بر طبق استانداردها و تست های مختلف مانند تست های آب گیری و تست جوشکاری در برج خنک کننده انجام می شوند

بیشتر بخوانید: پکینگ گام 27 برج خنک کننده

بیشتر بخوانید: پکینگ گام 27 برج خنک کننده

بخش های متنوع ساخت قطعات برج خنک کننده

بخش هایی از برج خنک کننده که قبل از مونتاژ ساخته می شوند که می توان به موارد زیر اشاره کرد:

1- تراشکاری و برش دادن قطعاتی فلزی همانند تجهیزاتی که از متریال فولاد و آلومینیوم هستند.

2- تزریق قطعات پلاستیکی و متریال پلیمر مانند پکینگ ها

3- جوشکاری های لازم مانند شاسی کویل، ساپورت های نگهدارنده قطره گیر و پکینگ ها و…

4- تولید تیغه پروانه یا فن کولینگ تاور با بکارگیری دستگاه های خاصی مانند اکسترود یا پرس هیدرولیک

نحوه مونتاژ کولینگ تاور

مونتاژ یک بخش به معنای انجام کارهای نهایی آن دستگاه می باشد و تشکیل شده از قسمت های مختلفی است که به طور کلی می توان گفت مرحله بعد از جمع آوری و طراحی و تولید قطعات و تجهیزات کولینگ تاور، مرحله سربندی و دسته بندی آن قطعات می باشد. می توان گفت این مرحله تشکیل شده از دو بخش بسیار مهم است که با توجه به مدل و نوع کولینگ تاور ارتباط مستقیمی دارد.

- مونتاژ دستگاه در کارخانه یا کارگاه ساخت و تولید برج خنک کن

- مونتاژ در محل نصب کولینگ تاور پروژه

معمولاً تغییراتی وابسته به شرایطی مانند ابعاد کولینگ تاور و ظرفیت کولینگ تاور در کار مونتاژ ایجاد می شود. نکته قابل توجهی که باید به آن اشاره کنیم ظرفیت های بالای برج های خنک کننده است که تأثیر مستقیمی بر روی دو مورد فوق می گذارد. به عنوان مثال ما مونتاژ برج های خنک کننده با ظرفیت بالای 500 تن تبرید را در محل کارخانه انجام می شود.

بیشتر برج های خنک کننده با ظرفیت 500 تن تولید می شوند و این امر به این دلیل است که تولیدکنندگان سعی بر مونتاژ کلیه برج ها در محل کارخانه یا محل نصب هستند. تعمیر برج خنک کننده چیلر بطور کل باید در بازه های زمانی مشخصی انجام شود.

بیشتر بخوانید: بهینه سازی آب برج خنک کننده

بیشتر بخوانید: بهینه سازی آب برج خنک کننده

مراحل جزئی ساخت کولینگ تاور

1- مرحله طراحی و تولید قالب های اولیه

2- مرحله پخت تجهیزات فایبرگلاس در حمام های کوره ای با درجه بالا

3- مرحله موارد کردن مواد گرانول در دستگاه های تزریق پلاستیک به دلیل ساخت قطعات پلاستیکی مانند نازل ، قطره گیر و پکینگ برج خنک کننده

4- برش دادن و تراشکاری قطعات فلزی همانند نگهدارنده فن موتور، و سیستم های انتقال قدرت

5- جوشکاری قطعاتی که باید به بخش هایی از دستگاه برج خنک کن به صورت معلق چسبانده شوند

6- قرار دادن و جایگذاری و نصب تجهیزات جانبی ساخته شده در کولینگ تاور

7- محکم کردن تسمه هایی که مرتبط با بخش سیستم قدرت دستگاه هستند

8- بحث های فنی و تست و آب بندی برج خنک کننده برای اطمینان حاصل کردن از بی نقص بودن دستگاه

9- و در آخر نظارت فنی مهندسین بر روی دستگاه و رفع ایرادات احتمالی برای بی نقص بودن برج در هنگام تحویل به خریداران.